如何正确看待电机的状态监测技术?

在提升电机使用寿命、确保其长时间稳定运行方面除了繁琐复杂的人工检修和排查我们在电机的维护和保养方面所采取的措施也仍然是非常有限的。

这其实会带来一个很严重的问题就是极高的设备风险成本。因为我们知道作为设备机械动力源的电机其安装使用和维修更换的过程往往是极为耗时、费力的一旦出现任何故障或损坏造成设备停产总是会给企业带来不小的经济损失包括:设备停机导致产能效率下降以及因电机损坏而发生设备二次损伤...等等。

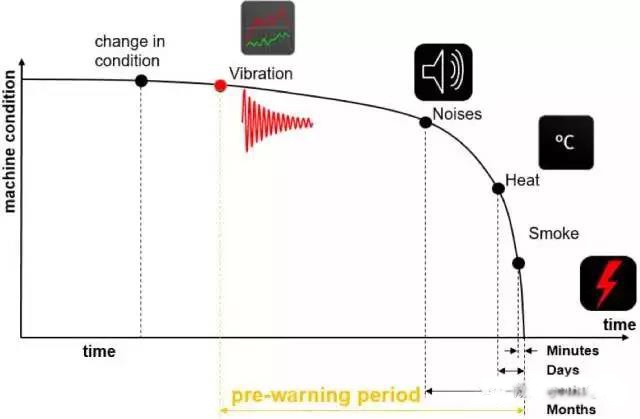

因此根据设备与电机的当前和历史工作状态提前对可能出现的故障状况作出相应的预判并有计划的对设备和电机进行维护保养就显得十分必要了.

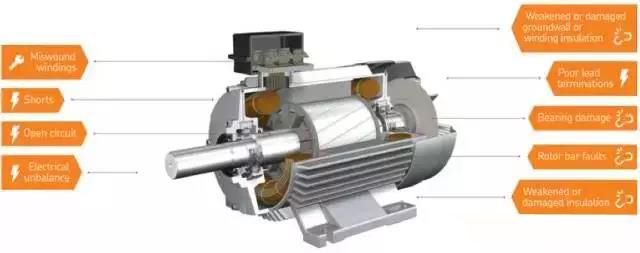

不过这种对电机运行状态的监控并不仅仅是我们通常意义上所说的过电流报警和过温保护。因为无论是电机过流还是过温其背后的故障原因往往是十分复杂的很难基于这些报警信息快速采取有效的纠正措施。

尤其是对于很多因机械传动异常(如振动或磨损)而造成的电机损坏往往需要经过长期运行后才可能会引发故障此时电机发出的过温/过流报警通常是没有太大意义的因为其本体(轴、轴承、绕组、编码器...)很可能已经受到一定程度的损伤了;并且如果不查明故障根源就对其实施复位操作或产品更换设备再次停产几乎是不可避免的。

要确保电机的长时间稳定运行我们真正需要的是对包括:电流、温度、扭矩、振动...等各类电机运行状态的实时信息和历史数据进行交叉比对和趋势分析基于对电机运行健康状况的评估为设备的运维保养制定相应的计划和流程并采取行动。

换句话说从电机反馈给设备系统的应该是一系列实时的动态数据而不仅仅是一两个简单的状态信息或报警。

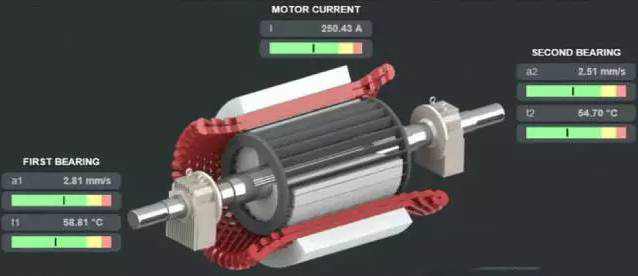

对电机进行状态监测比较常见的做法是通过加装专用的传感器,测量电机本体的温度和振动等级。

并借助专门的仪器设备对监测数据进行实时记录和分析;或者将传感器直接接入专业的状态监测系统用以分析和评估电机运行的健康状况和历史趋势。

这其实已经是一种极为成熟的电机状态监测解决方案了不少专业的厂家都能够提供完整的产品体系,功能也十分齐全。不过对于大部分企业用户来说它的应用成本就显得太高了。加之技术方案往往较为复杂通常只有在一些对风险把控极为严格的重要场合才会使用(如:发电机组、风机、泵站...等)。

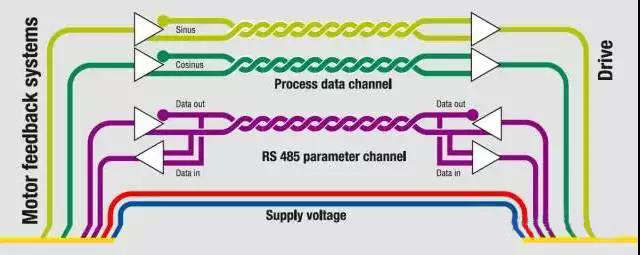

首先对于内部已经集成了位置编码器的电机来说,时代超声波测厚仪其实是可以利用连接在机械传动轴上的伺服反馈实施电机状态监测的。

例如市面上一些采用数模混合反馈(如:HIPERFACE Stegmann、EnDat 2.1... )的伺服电机就能够在实时动态输出高精度位置/速度信息的同时通过其数字通讯端口向设备控制系统反馈一些电机静态/动态运行数据包括:电机换相转子位置、编码器内部温度、产品电子铭牌标签、电机硬件参数...等等。

上一篇:简析测振仪在设备检测中的重要作用

下一篇:诊断轧钢机械出现振动故障的方法